- 20 lat na polskim rynku, silna marka, szeroka oferta nowoczesnych maszyn do produkcji stolarki otworowej z PVC i aluminium oraz maszyn uzupełniających proces produkcji - Fimtec-Polska bez wątpienia należy do grupy rozgrywających w branży maszynowej. Od początku jest też firmą prywatną. Mocna pozycja firmy to efekt przede wszystkim zdolności przewidywania trendów na rynku i reagowania na nie z odpowiednim wyprzedzeniem czy raczej wynik wieloletniej, ciężkiej pracy całego teamu tworzącego Fimtec?

- 20 lat na polskim rynku, silna marka, szeroka oferta nowoczesnych maszyn do produkcji stolarki otworowej z PVC i aluminium oraz maszyn uzupełniających proces produkcji - Fimtec-Polska bez wątpienia należy do grupy rozgrywających w branży maszynowej. Od początku jest też firmą prywatną. Mocna pozycja firmy to efekt przede wszystkim zdolności przewidywania trendów na rynku i reagowania na nie z odpowiednim wyprzedzeniem czy raczej wynik wieloletniej, ciężkiej pracy całego teamu tworzącego Fimtec?

- Powiedziałbym, że czynniki te są z sobą ściśle związane i w równym stopniu wpłynęły na sukces Fimtecu. Agnieszka Kowalska założyła firmę w 1997 roku, od początku wiążąc się z - nieznanym wówczas w krajach Europy środkowo-wschodniej – włoskim producentem maszyn STB. Wkrótce potem do grona partnerów dołączyły firmy, KMW, BJM, a w ostatnim czasie GRAF SYNERGY. Był to ryzykowny ruch, bo choć polski rynek był wówczas niezwykle chłonny i otwarty na nowoczesne technologie, to jednak właściciele firm produkujących stolarkę otworową dość nieufnie podchodzili do marek, o których wcześniej nie słyszeli. Trudno było się przebić, niełatwo było pozyskać zaufanie klientów.

Byliśmy jednak przekonani, że proponowane przez nas maszyny śmiało mogą konkurować z ofertą innych producentów z uwagi na swą wysoką jakość i nowoczesność, dlatego nie zrażaliśmy się początkowymi kłopotami. Wychodziliśmy z założenia, że gdy zaufa nam jedna firma, wkrótce – niczym efekt domina – pojawią się kolejni partnerzy. I tak się stało.

- Kto był pierwszym klientem Fimtec Polska?

- Firma Rolex z Zielonej Góry. Do niej trafiły pierwsze w Polsce maszyny marki STB: jednogłowicowa piła SD17, zgrzewarka jednogłowicowa oraz ścinak do wylewki. To był kluczowy moment w historii firmy – dzięki temu kontraktowi zaczęliśmy naszą przygodę z branżą.

- Wprowadziliście na polski rynek nie tylko maszyny STB, ale również m.in. niemieckiej firmy KMW. I w tym przypadku niełatwo było pozyskać zaufanie klientów dla nieznanej marki.

- To prawda. Inwestycja w maszyny czterogłowicowe była dla producentów stolarki otworowej tak dużym przedsięwzięciem, że niejako automatycznie odrzucali możliwość wyboru maszyny nieznanej marki, a nasi konkurenci mieli mocną pozycję. Ponownie potrzebowaliśmy kogoś, kto nam zaufa – tym razem kredytu zaufania udzielili nam właściciele firmy Okno Rąbień. Zgodzili się na wyjazd do Niemiec i wizytę w fabryce KMW. Przekonali się, że proponujemy sprzęt najwyższej klasy i zamówili u nas dwie linie zgrzewająco-czyszczące. Ich decyzja była momentem zwrotnym w historii firmy – pojawili się nowi klienci i do zakończenia współpracy z KMW w 2007 roku sprzedaż jej maszyn utrzymywała się na satysfakcjonującym nas poziomie.

2007 rok przyniósł wiele istotnych zmian. Przede wszystkim STB, specjalizująca się do tej pory w projektowaniu i produkcji centrów tnąco-obróbczych i zgrzewarek dwugłowicowych, poszerzyła swą ofertę o linie zgrzewająco-czyszczące, stając się tym samym konkurencją dla naszego innego partnera – KMW. Początkowo nie proponowaliśmy nowych maszyn STB, jednak wkrótce okazało się, że twardo zawieszone noże w urządzeniach KMW nie są odpowiednie dla coraz powszechniej stosowanych profili zaokrąglonych. Wymagały zbyt częstych ingerencji w oprogramowanie obróbcze, spowalniały pracę, zmniejszały wydajność. Jako że niemiecki dostawca nie reagował na nowe oczekiwania rynku, a urządzenie czyszczące STB po przetestowaniu okazało się rewelacyjne, zakończyliśmy współpracę z KMW, a w naszej ofercie pojawiły się nowoczesne linie STB. Warto dodać, że w tamtym czasie osiągnęliśmy coś, o czym wcześniej nawet nie myśleliśmy – pozyskaliśmy partnera, który złożył zamówienie na 7 linii. Była nim firma Dobroplast – decyzję o zakupie podjęli jej ówcześni właściciele Renata i Paweł Kaczyńscy, a na ich decyzji zaważyły jakość maszyn, nowoczesność rozwiązań (m.in. innowacyjny sposób obrotu zgrzewki), efektywność linii oraz standard produktu końcowego. Chciałbym podkreślić, że te linie nadal pracują i produkują stolarkę w Dobroplaście.

- Tak duże transakcje nie zdarzają się zbyt często. Udało się powtórzyć sukces?

- Owszem, ale nie w przypadku linii zgrzewająco-czyszczących. Natomiast do spółki Eko-Okna z Kornic dostarczyliśmy 11 robotów SL4FF w dwóch transzach: najpierw 2 sztuki, a następnie 9, ale to jest już historia „nowożytna” firmy.

- Wielogłowicowe, zaawansowane technologicznie roboty zgrzewające, przeznaczone do kształtowego łączenia profili, dostępne są w ofercie GRAF Synergy i Fimtecu od 3 lat. Skąd wzięła się idea tego zgrzewania?

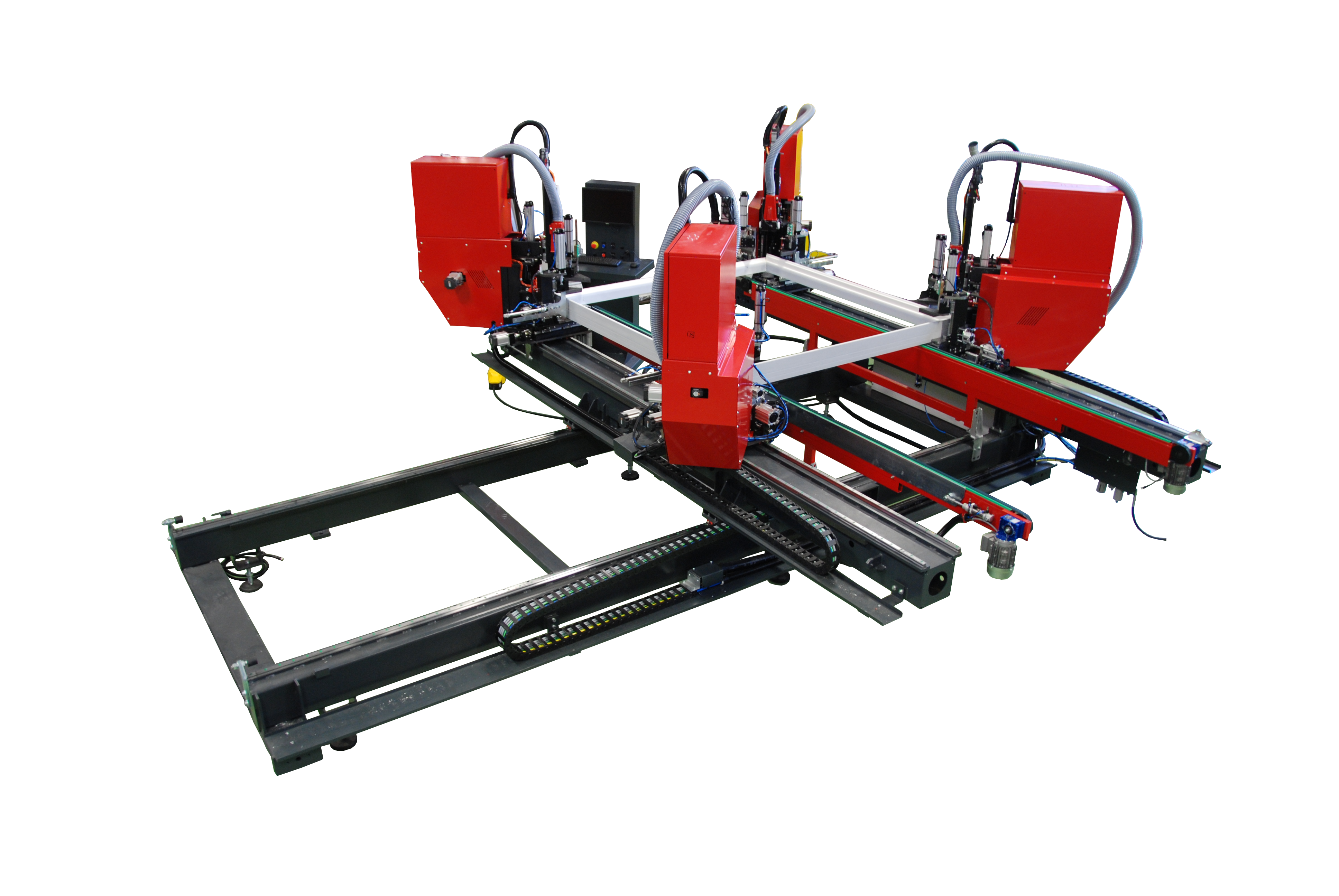

- To efekt swego rodzaju pomyłki, którą udało się przekuć w sukces. Przypadkowy błąd maszyny zwanej temperówką pozwolił na opracowanie nowatorskiej metody zgrzewania, której najważniejszą cechą jest brak wypływu materiału w miejscu połączeń zgrzanych naroży. Brak wypływki, a tym samym konieczności jej oczyszczania, pozwolił na wyeliminowanie z ciągu technologicznego stołów obrotowych i oczyszczarek naroży! W 2011 roku powstał jednogłowicowy prototyp, rok później maszyna współpracująca z szeroką gamą profili, a ostatecznie robot czterogłowicowy, w możliwość zbudowania którego branża zasadniczo wątpiła. Prezentacja prototypu na targach BUDMA wzbudziła ogromną sensację – bo rzeczywiście zgrzewanie kształtowe to wielki skok technologiczny. Najnowsza odsłona robota – SL4FF EVO – pozwala uzyskać jeszcze większą wydajność linii dzięki pełnej automatyzacji. W przeciwieństwie do swojej pierwszej wersji, EVO nie posiada podkładek systemowych, które nadawały narożnikom bardzo ostre kąty. Zostały one zastąpione systemami stabilizującymi i unieruchamiającymi profil podczas obróbki oraz specjalistycznym palcem kształtującym, wygładzającym naroża i nadającym im lekko wyoblony kształt. Z kolei w miejsce wymiennego dwupozycyjnego stempla, jaki był stosowany w robotach pierwszej generacji, w EVO pojawił się jego trzypozycyjny odpowiednik, automatycznie dopasowujący rodzaj obróbki do materiału.

Choć EVO jest nowatorskim rozwiązaniem, GRAF Synergy kontynuuje prace nad rozwojem technologii. Koncentrujemy się przede wszystkim na kwestii zwiększenia wydajności, ponieważ pod względem jakości maszyna nie ma sobie równych. Każdy sprzedawany przez nas robot wyposażony jest standardowo w odpylacze, dzięki czemu mogą być nim obrabiane m.in. profile wzmacniane włóknem szklanym, czy też posiadające nakładki aluminiowe! Robot EVO, to niezwykle zaawansowane, efektywne i precyzyjne urządzenie, którego zalety - jakość produktu finalnego, wydajność i stopień zautomatyzowania – docenia systematycznie rosnąca grupa klientów.

- Jak scharakteryzowałby Pan grupę nabywców robotów? To rynkowi potentaci czy raczej mniejsze firmy?

- Przekrój naszych klientów jest szeroki, gdyż roboty posiadają zarówno potentaci działający z rozmachem i na międzynarodową skalę jak i również mniejsze firmy, które dzięki tej inwestycji poprawiają jakość swoich produktów oraz konkurencyjność i mogą wejść na wymagające rynki zagraniczne. Dzięki posiadaniu tego urządzenia w ofercie, pozyskaliśmy nowych klientów i nawiązaliśmy współpracę z przedsiębiorstwami, które wcześniej korzystały z parku maszynowego innych producentów. W wielu przypadkach jesteśmy nie tylko dostawcą – stajemy się partnerem pomagającym budować strategię rozwoju firmy. To ogromna odpowiedzialność, a zarazem niezwykła satysfakcja, że – dostarczając maszynę – możemy niejako współdecydować o sukcesie jej nabywcy.

- Od 13 marca br. jesteście oficjalnym przedstawicielem firmy FOM w Polsce. Tym samym umacniacie swoją pozycję w segmencie maszyn do aluminium – i to nie tylko jako dystrybutor.

- To prawda. W efekcie fuzji GRAF Synergy i FOM zyskaliśmy możliwość sprzedawania maszyn tego producenta. Oczywiście FOM, jako potentat należący do ścisłej światowej czołówki wytwórców maszyn do aluminium, nie jest marką całkowicie nieznaną w kraju, jednak do tej pory jego aktywność na polskim rynku była relatywnie niewielka. Zamierzamy to zmienić, zwłaszcza że zainteresowanie maszynami do aluminium jest naprawdę duże, choć – naturalnie – konkurencja również. Wejście na szerszą skalę w ten segment pociąga za sobą zmiany także w naszej firmie – pozytywne, bo rozwijamy się, i zarazem trudne, bo otwierają się przed nami nowe rynki, np. przemysł ciężki, zbrojeniowy, lotnictwo, wyposażenie wnętrz .. zasadniczo można by długo wymieniać. To z kolei wymaga przeorganizowania struktury Fimtecu, zatrudnienia nowych specjalistów, doradców technicznych, przedstawicieli handlowych. Zatrudniamy obecnie sześciu specjalistów-techników, którzy posiadają zarówno ogromną wiedzę merytoryczną, jak i doświadczenie w kwestii maszyn, nieustannie szkolą się i podnoszą swoje kwalifikacje. W najbliższym czasie musimy mocno rozbudować kadrę, co nie jest prostą kwestią, gdyż my nie zatrudniamy przypadkowych osób. Jestem przekonany, że znajdziemy świetnych fachowców, którzy dołączą do nas i razem będziemy dalej budować siłę i wiarygodność firmy.

FOM dysponuje szeroką ofertą maszyn do stolarki w aluminium, nie ma jednak całkowicie zautomatyzowanej, cyfrowej zgniatarki do aluminium. I to właśnie my, odpowiadając na potrzeby rynku, zdecydowaliśmy się ją zaprojektować i zbudować w kooperacji z dwiema firmami, z których jedna specjalizuje się w automatyce, druga w mechanice. Prototyp tej unikalnej na skalę światową maszyny już istnieje, jednak trwają prace nad jej ostateczną wersją. Myślę, że to kwestia 3-4 miesięcy, kiedy będziemy mogli maszynę zaprezentować. Ułatwi ona pracę producentom stolarki z aluminium, ponieważ pozwoli na uproszczenie procesu produkcji, wyeliminowanie ryzyka błędu ludzkiego. Wystarczy zeskanować kod kreskowy, a program sam dobierze odpowiednie parametry pracy. Opracowywana przez Fimtec zgniatarka wyposażona będzie w opcję wizualizacji, pozwalającą w dużym zbliżeniu obserwować poszczególne etapy produkcji.

- Dynamiczny rozwój firmy pociągnął za sobą potrzebę przeorganizowania również jej struktury własnościowej.

- To prawda. W 2013 roku podjęliśmy z Agnieszką Kowalską decyzję o przyjęciu do grona wspólników nowych osób. Naszym celem było wzmocnienie firmy, umożliwienie jej stabilnego rozwoju i jednocześnie wysłanie do partnerów sygnału potwierdzającego, że Fimtec Polska jest synonimem nie tylko technologicznej awangardy w zakresie umaszynowienia, ale także pewności, solidności, bezpieczeństwa i trwałości istnienia.

- Dziękuję za rozmowę.

Rozmawiał Krzysztof Błażewicz

kwartalnik OKNO nr 1/2017