Jak produkować okna z PVC taniej i wydajniej? Trafna odpowiedź na to pytanie decyduje często o sukcesie i rozwoju bądź porażce i upadku firmy. Być może poniższy artykuł pomoże czytelnikom znaleźć na nie odpowiedź.

|

W ciągu ostatnich kilku lat na rynku okien z PVC obserwowaliśmy bezlitosną walkę cenową. Ceny okien spadały z miesiąca na miesiąc. Uderzyło to boleśnie całą branżę: dostawców profili, okuć, szkła, i oczywiście samych producentów okien. Na szczęście ostatnio pojawiły się również powody do optymizmu: budownictwo ruszyło do przodu, zapotrzebowanie na okna znowu wzrasta. Do powrotu do starych cen nie ma już mowy. Aby produkcja okien przynosiła zysk, jej koszty muszą być niskie, a jakość wysoka. Producenci okien raczej nie będą mogli obniżać kosztów przez wymuszanie na dostawcach profili i okuć jeszcze niższych cen, granica została już osiągnięta. Natomiast istnieje możliwość zwiększenia efektywności produkcji przez jej odpowiednią organizację. Jeżeli pracownicy nie będą tracić czasu na noszenie ram po hali, wyszukiwanie właściwego skrzydła do danej ościeżnicy, wyciągania potrzebnej szyby spod stosu innych, to wyprodukują więcej okien w tym samym czasie. Jeżeli dzięki temu powstaną 2-3 dodatkowe okna w czasie jednej zmiany, to rocznie daje to około 500 okien, a przy dwóch zmianach 1000. Na ogół oznacza to zwiększenie zysku o kilkadziesiąt tysięcy złotych.

Z drugiej strony racjonalizacja może pozwolić na zmniejszenie ilości pracowników i kłopotów z nieobecnościami czy odpływem do innych krajów UE. Warto zatem zastanowić się nad zmodernizowaniem procesu produkcyjnego.

|

ALUMA POLSKA jest firmą znaną od lat na polskim rynku maszyn do produkcji okien. Wieloletnie doświadczenie pozwala na bieżące dostosowywanie oferty do zmieniających się potrzeb klientów. Ponieważ potrzeby te obejmują dzisiaj nie tylko same maszyny, ale i optymalizację procesu produkcyjnego, ALUMA poszła właśnie w tym kierunku. Wraz ze swymi niemieckimi partnerami, firmami STÜRTZ MASCHINENBAU GmbH oraz AFS FEDERHENN GmbH oferuje nie tylko maszyny i linie produkcyjne o dużej wydajności i stopniu automatyzacji, ale również planowanie i modernizację procesów produkcyjnych.

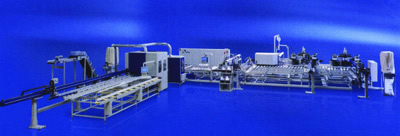

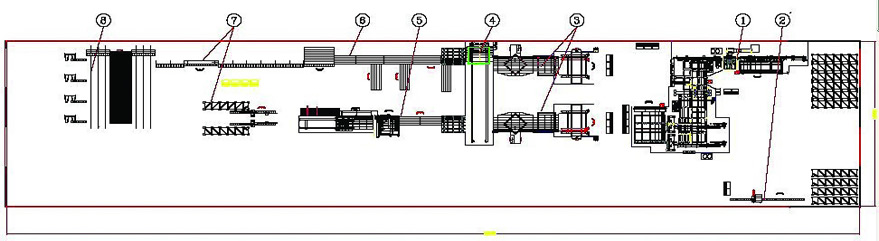

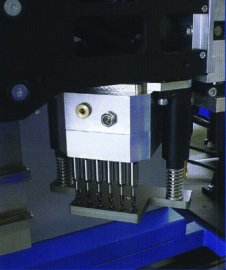

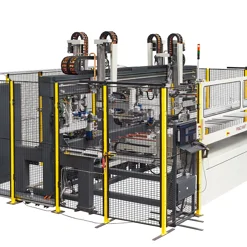

Rysunek 1 przedstawia przykładowe rozmieszczenie maszyn linii o wydajności 240 jednostek okiennych na zmianę. Linia ma duży stopień zautomatyzowania. Na początku znajduje się centrum obróbkowe 1 (rys. 2), które tnie profile oraz frezuje i wierci w nich otwory. Profile są podawane najpierw do stacji tnącej z trzema agregatami tnącymi (90º, 45º, 135º). Po cięciu i wsunięciu wzmocnień w profile są one skręcane za pomocą sterowanych cyfrowo wkrętarek umieszczonych na portalu nad stołem. Następnie detale przekazywane są do jednej z dwóch równoległych stacji obróbkowych. Na każdej z nich może być zamocowanych do 36 zespołów frezujących bądź wiercących, co pozwala na wykonanie wszystkich potrzebnych obróbek, łącznie z frezowaniem końców słupków.

|

Zgrzewanie i czyszczenie zapewniają dwie linie zgrzewająco-czyszczące (ze zgrzewarkami czterogłowicowymi). Już w czasie czyszczenia wiercone są w ościeżnicy otwory pod zawiasy. Zakład przedstawiony na schemacie produkuje wiele okien dwuskrzydłowych, dlatego jednej ze zgrzewarek produkowane są tylko skrzydła, na drugiej i ościeżnice, i skrzydła. Zgrzane ramy przekazywane są za pomocą automatycznego przenośnika (4) na jeden z dwóch ciągów montażowych: (5) – do skrzydeł, (6) – do ościeżnic.

|

Na końcu linii skrzydeł znajduje się półautomat okuwający, który również wstawia skrzydła do zasobnika z pionowymi przegródkami. Gdy pracownik przy linii ościeżnic zeskanuje kod paskowy na ościeżnicy, nad przegródką z właściwym skrzydłem zapala się lampka. Skrzydła nie trzeba więc szukać. Również po zakończeniu szklenia i kontroli gotowe okno jest dostarczane wózkiem szynowym do właściwej przegródki magazynu okien. Nie ma potem problemu z wybraniem okien dla danego klienta czy dealera: komputer podpowie, z których przegródek wziąć okna, i nawet w jakiej kolejności, by na wózki trafiły najpierw okna większe, a potem mniejsze.

Przy takiej organizacji pracy ludzie nie tracą czasu na czynności nieprodukcyjne, a przy odpowiednim oprogramowaniu szef produkcji może w każdej chwili sprawdzić, co już zostało zrobione, a co jeszcze nie.

Przedstawiony przykład pokazał racjonalizację produkcji w dużej, zautomatyzowanej firmie. Jest jednak błędem sądzić, że tylko duże firmy mają szansę tu cokolwiek zdziałać. Racjonalizację można przeprowadzać również w znacznie mniejszych firmach, produkujących 50 – 100 jednostek na zmianę na „klasycznych” maszynach. Nakłady poniesione na nią mogą być znacznie mniejsze od zakupu automatycznych maszyn, a przynieść porównywalne efekty.

Fachowcy ALUMY chętnie doradzą czytelnikom co można zrobić w ich konkretnym przypadku, prosimy wszystkich zainteresowanych o kontakt..

und Steve Haines Geschäftsführer Vertrieb (re) der Stuga Machinery Limited bei Gesprächen zur Zusammenarbeit1.webp)

.webp)