|

|

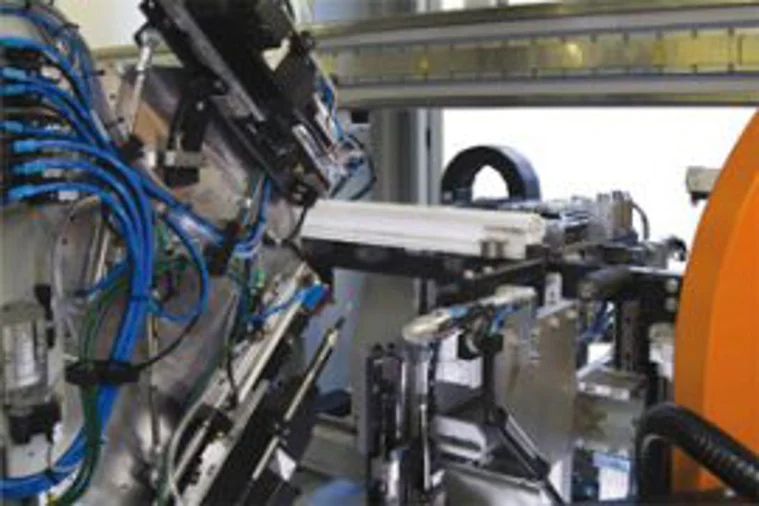

| Fot. 1. Zespoły obróbkowe centrum tnąco-obróbkowego STÜRTZ FlexCut (źródło: ALUMA) |

Artykuł ten jest próbą usystematyzowania wiadomości na temat doboru maszyn do produkcji typowych okien z PVC. Nie ma on na celu przedstawiana poszczególnych maszyn (chociaż zawiera przykłady) lecz zwraca uwagę na dobór maszyn z punktu widzenia wydajności i organizacji pracy. Mamy nadzieję, że pomoże producentom okien lepiej planować inwestycje i kupować maszyny nie tylko najlepsze dla danej operacji, lecz również dla zakładu produkcyjnego jako całości.

Ogólny schemat produkcji typowych okien z PVC przedstawia schemat. Dzieli on proces technologiczny na trzy podstawowe części:

- Cięcie i obróbka profili

- Zgrzewanie i czyszczenie po zgrzewaniu

- Montaż i przygotowanie do wysyłki

Fazy te nie zależą od wielkości produkcji, występują zarówno w małych zakładach o wydajności 25 jednostek okiennych na zmianę, jak i w dużych liniach produkujących 240 czy 480 jednostek okiennych w ciągu ośmiu godzin.

Podział ten nie jest całkowicie ostry, zdarzają się czynności obróbkowe wykonywane w czasie zgrzewania czy czyszczenia (np. wiercenie otworów pod zawias na automacie czyszczącym czy otworów pod słupek na zgrzewarce). Spotyka się również wstępny montaż okuć obwiedniowych skrzydła czy zaczepów ościeżnic na luźnych profilach, przed zgrzaniem. Jednak nawet wtedy zasadniczy układ ciągu technologicznego pozostaje ten sam.

|

|

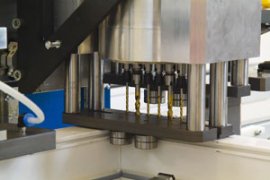

| Fot. 2. Frezarka do odwodnień PRAKTIK 3E (źródło: ALUMA) |

Warto podkreślić, że przy organizowaniu produkcji wydajność wszystkich maszyn najczęściej dopasowuje się do zgrzewarek. Wydajność zgrzewarki w bardzo niewielkim stopniu zależy od typu maszyny: materiał profilu potrzebuje określonego czasu by nagrzać się do żądanej temperatury (jeśli nadmiernie zwiększymy temperaturę lustra po prostu spalimy profil), a po połączeniu musi pozostać w spoczynku aż temperatura spadnie i miejsce połączenia usztywni się (chłodzenie wymuszone jest niedopuszczalne ze względu na spadek wytrzymałości połączenia). Z podanych powodów do obliczeń można przyjmować, że na jednej głowicy zgrzewającej pełny cykl pracy trwa dwie minuty. Oznacza to w ciągu ośmiu godzin 240 zgrzewów, czyli 60 ram. Uwzględniając, że jednostka okienna (jednoskrzydłowe okno rozwieralno-uchylne o wymiarach ok. 1mx1m) składa się z dwóch ram (ościeżnicy i skrzydła), daje to 30 jednostek na zmianę. Stąd właśnie biorą się standardowe wydajności linii produkcyjnych 120 czy 240 jednostek na zmianę. W pierwszym przypadku mamy do dyspozycji cztery głowice, na przykład jedną zgrzewarkę czterogłowicową, w drugim przypadku osiem głowic.

Samo posiadanie zgrzewarki czterogłowicowej nie daje niestety żadnej gwarancji osiągnięcia wydajności 120 jednostek w ciągu ośmiu godzin. Aby wykonać to zadanie praca musi być tak zorganizowana, aby pracownik przy zgrzewarce miał cały czas materiał do zgrzewania, a na stanowiskach po zgrzewaniu pracownicy nadążali z czyszczeniem i montażem. Należy więc dobrać we właściwy sposób pozostałe maszyny i zorganizować pracę. O wydajności będzie decydowało najsłabsze ogniwo: jeżeli firma posiada supernowoczesne centrum tnące o wydajności 300 jednostek na zmianę, ale pracownicy mają tylko jeden prosty stół do okuwania skrzydeł, to nawet przy dwóch zgrzewarkach czterogłowicowych wyprodukowanie już 120 jednostek będzie bardzo trudne. Z drugiej strony pracownik przy centrum tnącym będzie miał prawdopodobnie sporo wolnego czasu i warto mu powierzyć dodatkowe zadania.

Przyjrzyjmy się bliżej podanym wyżej trzem strefom pracy. Zrobimy to na przykładzie rozmieszczenia maszyn w firmie produkującej ok. 120 jednostek okiennych na zmianę.

|

|

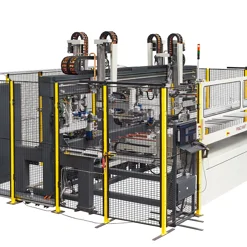

| Fot. 3. Frezarka do słupków ARCUS (źródło: ALUMA) |

I. CIĘCIE I OBRÓBKA PROFILI

Przecinanie profili PVC

Profile PVC tnie się najczęściej za pomocą pił dwugłowicowych, przy czym dla zwiększenia wydajności dość często przecina dwa profile na raz. W dużych zakładach stosowane są automatyczne centra tnące, w których pracownik układa na stół podający kilka sztang profilu PVC, a maszyna sama pobiera materiał, podaje go do strefy przecinania, tnie i odprowadza przecięte odcinki.

W naszym przykładowym rozwiązaniu zastosowano centrum tnące (2) z zamontowanymi dodatkowymi agregatami obróbkowymi (fot. 1). Wydajność tej maszyny przekracza 120 jednostek na zmianę, czyli zapewni ciągłą pracę zgrzewarki. Wykonanie podczas przecinania rowków odwadniających i oznaczenie położenia zaczepów w ościeżnicach zmniejsza czasochłonność dalszej obróbki i montażu.

Pracownik obsługujący centrum tnące ma po załadowaniu kilku sztang czas na inne prace. Oprócz obsługi maszyny wsuwa wzmocnienia stalowe do obrobionych profili.

Przecinanie stali

Stosowane tu maszyny to przecinarki tarczowe, taśmowe i centra tnące. Na przecinarkach taśmowych można przecinać kilka wzmocnień na raz. Jest to przydatne, jeżeli stosowane jest rozwiązanie cięcia na stałe długości, co kilka centymetrów. Do profilu PVC dobiera się wówczas najbliższą pasującą długość. Centra tnące umożliwiają automatyzację i synchroniczne cięcie PVC i stali (na każdy gotowy profil PVC czeka gotowe wzmocnienie).

Jeżeli stal ma być cięta na przecinarce tarczowej lub taśmowej, potrzebny jest system pomiaru długości. Jest tu cała gama rozwiązań, od przestawianych ręcznie zderzaków do automatycznych systemów sterowanych komputerem.

My przyjęliśmy na schemacie rozwiązanie z piłą tarczową (3) i systemem pomiaru długości.

Łączenie wzmocnień z profilami PVC

Dzisiaj już tylko bardzo w małych zakładach wzmocnienia przykręca się ręcznie. Powszechnie stosowane są stacjonarne wkrętarki automatyczne. Pracownicy ręcznie układają profil ze wzmocnieniem na stole maszyny, po wciśnięciu pedału maszyna wkręca śrubę. W firmach, które obrabiają profile na centrach obróbkowych, często wkręcanie odbywa się na centrum. Jest to operacja czasochłonna, dla zwiększenia wydajności często wykonuje się ją niezależnie od operacji obróbkowych, w czasie gdy profil leży na stole czekając na swoją kolej.

Na naszym planie umieściliśmy automatyczną wkrętarkę (4), która nie tylko wkręca, ale i przesuwa profil, a po przykręceniu wzmocnienia dodatkowo wierci otwory pod słupek. W czasie automatycznego cyklu pracy pracownik mocuje na profilach ościeżnic zaczepy (miejsca mocowania zostały zaznaczone na centrum tnąco-obróbkowym). Dzięki temu późniejszy montaż okuć i słupków zajmie mniej czasu.

Obróbka profili

Warto może zebrać typowe obróbki wykonywane w czasie produkcji typowych okien z PVC:

- frezowanie rowków odwadniających i odpowietrzających

- oznaczanie położenia zaczepów (tylko w centrach obróbkowych)

- wiercenie otworów pod klamkę w skrzydle (przez stal)

- frezowanie kieszeni pod bębenek okucia obwiedniowego w skrzydle

- frezowanie końców słupków

- wiercenie otworów pod łączniki słupka (przez stal)

|

|

| Fot. 4. Automat wiercąco-frezujący PANTOMAT (źródło: ALUMA) |

Niekiedy w luźnych profilach wierci się również otwory pod kołki mocujące ościeżnicę do muru. Na centrach obróbkowych można też wiercić otwory pod zawiasy skrzydła i ościeżnicy, chociaż zdaniem autora lepszym rozwiązaniem jest wykonywanie ich po zgrzaniu (łatwiej jest zachować odpowiednią dokładność).

Do każdej z tych operacji można użyć odpowiedniej maszyny. Powszechnie stosowane są frezarki do odwodnień (fot. 2), frezarki do słupków (fot. 3), automaty wiercąco-frezujące do otworów pod klamkę i bębenek okucia (fot. 4).

Ponieważ w naszej hali produkcyjnej obróbki w PVC wykonuje centrum tnące, do linii produkcyjnej dodaliśmy jedynie frezarkę do słupków (5) oraz automat do wiercenia pod klamkę i frezowania kieszeni zamka (6). Obie maszyny słupków obsługuje operator zgrzewarki w czasie automatycznego cyklu zgrzewania.

II. ZGRZEWANIE I CZYSZCZENIE

Przy produkcji typowych okien, w których wszystkie kąty wynoszą 90°, stosowane są najczęściej zgrzewarki dwu- i czterogłowicowe. Zgrzewarki jednogłowicowe spotykamy przy produkcji okien nietypowych i w niewielkich zakładach. Ciekawym sposobem zwiększenia wydajności w tym miejscu jest zgrzewanie dwupoziomowe. Polega ono na jednoczesnym zgrzewaniu dwóch identycznych ram leżących jedna nad drugą (fot. 5). Wydajność wzrasta prawie o 100%, ale metoda może być stosowana tylko przy dużych ilościach ram o identycznych wymiarach.

|

|

| Fot. 5. Zgrzewanie dwupoziomowe (źródło: ALUMA) |

Istnieje dużo rozwiązań zgrzewarek różniących się ilością głowic, układem budowy (poziome, pionowe), rodzajem sterowania, wyposażeniem, możliwością przekazywania ramy do automatu czyszczącego. Również czyszczenie może się odbywać na różne sposoby: konwencjonalnym automatem z pakietami frezów do czyszczenia zewnętrznego konturu narożnika (ewentualnie z pewnymi operacjami czyszczenia ręcznego) lub automatem CNC, który może czyścić dużą liczbę różnych profili, gdyż jego zespoły wchodzą do pracy w miejscach określonych programem.

Na planie przyjęto zgrzewarkę czterogłowicową (7) w układzie pionowym (zajmuje mniej miejsca i jest łatwiejsza w obsłudze) połączoną z automatem CNC z czterema osiami sterowanymi cyfrowo. Automat czteroosiowy ma wysoką wydajność – nawet w przypadku skomplikowanych skrzydeł czyszczenie będzie trwało krócej niż zgrzewanie. Czyszczenie ościeżnic – które z reguły mają o wiele prostszy kształt od skrzydeł – zajmuje dużo mniej niż dwie minuty, zatem na automacie zamontowano dodatkowo zespół wiercący otwory pod zawias (fot. 6), co znowu skraca czas późniejszego montażu okuć.

III. MONTAŻ OKIEN

Po zgrzewaniu i czyszczeniu następują prace montażowe. Podstawowe operacje, które trzeba wykonać to:

- wciągnięcie uszczelek (o ile profile nie są zgrzewane z uszczelką)

- montaż zaczepów na ościeżnicy (o ile nie zrobiono tego przy obróbce profili)

- montaż zawiasów na ościeżnicy

- montaż słupków

- montaż okuć obwiedniowych i zawiasu na ościeżnicy

- łączenie ościeżnic ze skrzydłem

- szklenie i kontrola

- pakowanie na stojaki (z podziałem na poszczególne zlecenia)

Dla usprawnienia tych prac istnieją dziesiątki różnych stołów, wózków i urządzeń. Nie ma uniwersalnego ich rozmieszczenia idealnego dla wszystkich firm. Dużo zależy od typowego programu produkcyjnego firmy – na przykład przy dużej ilości okien ze słupkami potrzebne jest więcej stanowisk do ich montażu.

|

|

| Fot. 6 Zespół automatu czyszczącego do wiercenia otworów pod zawias (źródło: ALUMA) |

W naszym przykładzie mamy linię do montażu ościeżnic (9) i umieszczoną równolegle linię do montażu skrzydeł (8). W skrzydła wciągane są uszczelki, a następnie są one okuwane. Dobry stół do okuwania (10) (fot. 7) bez problemu pozwala osiągnąć wydajność 120 jednostek na zmianę. Gotowe skrzydła wędrują na stojak z przegródkami (11). W ościeżnice również wciąga się uszczelki, montuje słupki, brakujące zaczepy i zawiasy. Następnie ościeżnica trafia na stół (12), który ma blat przestawiany z poziomu do pionu. Na tym stole łączymy ościeżnicę ze skrzydłem. Dalej okno przemieszcza się na rolkowych transporterach pionowych (13), jest szklone i kontrolowane, montowane są profile dodatkowe. Po kontroli gotowe okno trafia do przegródki stojaka (14). Z niego jest kompletowane na stojaki transportowe zgodnie ze zleceniami.

W tej strefie hali znajduje się piła do listew przyszybowych (15), chociaż listwy cięte są według listy, a nie na podstawie wymierzania okien. Zgrzewarka czterogłowicowa zapewnia tak wysoką dokładność, że można ciąć listwy na wymiar teoretyczny.

Temat linii montażowej jest często niedoceniany przez producentów. Wzrostu wydajności szukają w nowych liniach zgrzewająco-czyszczących czy centrach obróbkowych. Często jednak okazuje się, że dostawienie drugiej zgrzewarki czterogłowicowej nie powoduje zwiększenia wydajności ze 120 do 240 jednostek, a tylko do 220. Pracownicy nie są w stanie wykorzystać wydajności maszyn, bo tracą czas na przykład na:

- szukanie skrzydeł pasujących do danej ościeżnicy (i wyciąganie ich spod stosu innych skrzydeł)

- szukanie szyb pasujących do danego okna

- noszenie ram ze stanowiska na stanowisko (jeżeli pracownik musi przenieść w ciągu zmiany 120 ram o średnim ciężarze 15 – 20 kg to znaczy że ręcznie przenosi około dwóch ton! Przy tym musi wykonywać jeszcze swoją normalną pracę!)

- szukanie okien należących do danego zleceniodawcy lub dealera i ich kompletowanie

- czekanie na słupki, które mają być zamontowane w ościeżnicy, a nie są gotowe.

Z tego widać, jak ważne jest dobre zaprojektowanie linii, gdzie pracownicy nie muszą niczego szukać, nosić i nie dochodzi do zatorów w produkcji.

|

|

| Fot. 7. Stół do okuwania skrzydeł FEDERHENN FM3002 (źródło: ALUMA) |

Chociaż artykuł jest poświęcony maszynom, nie da się pominąć tematu komputeryzacji i oprogramowania. Bez nich nie można dziś prowadzić produkcji, z wyjątkiem bardzo małych firm. Lista cięć musi być zoptymalizowana, by nie tracić niepotrzebnie materiału. Maszyny CNC jak centra obróbkowe czy linie zgrzewająco-czyszczące wymagają danych w formie elektronicznej. Okuwanie jest o wiele łatwiejsze, jeżeli na ekranie przedstawiony jest schemat skrzydła i montowanych okuć. Pracownik łączący ościeżnicę ze skrzydłem wykona zadanie szybciej, jeżeli po zeskanowaniu kodu paskowego na ościeżnicy system wyświetli mu informację, z których przegródek wziąć skrzydła (albo nad przegródkami zapalą się lampki).

Kierownictwo, które może w każdej chwili sprawdzić, co już zostało zrobione, a co nie, może szybciej reagować na problemy. Może też natychmiast odpowiedzieć na pytanie klienta, czy okna są już gotowe. Tak więc wybór oprogramowania i decyzja o stopniu komputeryzacji zakładu produkcyjnego mają absolutnie podstawowe znaczenie.

W ten sposób doszliśmy do końca procesu produkcyjnego. Podane informacje oczywiście nie wyczerpują tematu, mają stanowić jedynie bazę do dalszych przemyśleń i analiz. Być może jednak po zapoznaniu się z nim czytelnicy spojrzą na modernizację swoich firm w nieco inny sposób: najpierw zaprojektują cały ciąg technologiczny, który chcą mieć u siebie (może dopiero za kilka lat), a potem ustalą etapy realizacji tego celu, z wykorzystaniem posiadanych maszyn i urządzeń. Ta metoda jest znacznie lepsza, niż nieustanne likwidowanie „wąskich gardeł” w produkcji.

Projekty procesu technologicznego mogą oczywiście przygotować producenci maszyn i warto skorzystać z ich pomocy.

und Steve Haines Geschäftsführer Vertrieb (re) der Stuga Machinery Limited bei Gesprächen zur Zusammenarbeit1.webp)

.webp)